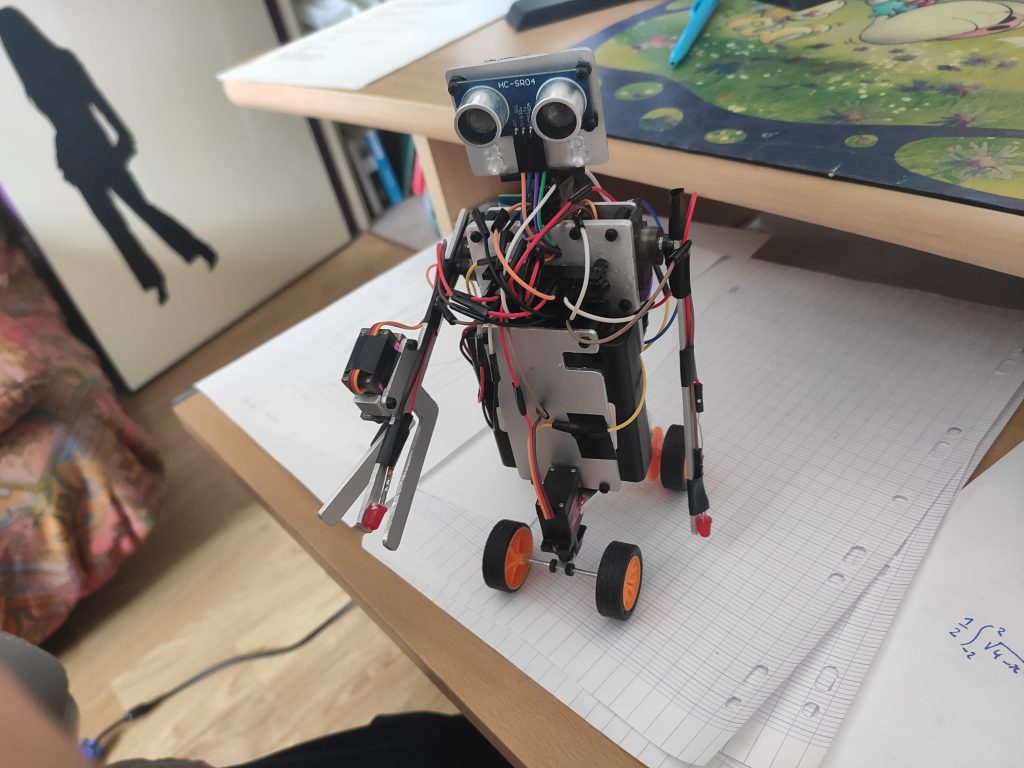

Un robot fait entièrement en aluminium, soigneusement coupé, percé et vissé manuellement, comportant 5 servomoteurs, un moteur DC, une antenne bluetooth, un capteur de distance ultrasonore, 6 LEDs, le tout commandé par un microcontrôleur Raspberry Pi Pico. Il peut avancer tout seul, dire bonjour et éviter des obstacles ; sinon une application Android est disponible pour le télécommander.

Circuit électronique :

Les codes du robot (Python) ainsi que de l’application Android associée (Kotlin) sont ici : https://github.com/JoeID/RaspberryPicoRobot.

Construction du robot :

1. Les choix

J’ai tout d’abord pris plusieurs heures afin de choisir les fonctionnalités du robot, ainsi que les composants permettant de les réaliser, en faisant attention à leur intercompatibilité. Le choix s’est porté sur la réalisation d’un robot à peu près humanoïde, bipède, avec des servos pour contrôler les jambes, le cou, les bras, et une main. Pour des raisons de difficultés, la caractéristique bipède a été abandonnée plus tard, au profit de 4 roues, les deux de l’arrière étant motrices et les deux de l’avant directrices. De plus, des LEDs seront présentes au bout des membres et sur la tête, ainsi qu’un capteur de distance sur la tête. Le but était alors de réaliser un robot qui fonctionne avec deux modes différents :

- un mode automatique, où il avance jusqu’à détecter un obstacle, lui fait coucou, tourne la tête à gauche et à droite et va du côté où il a le plus de place

- un mode contrôle manuel où il est entièrement contrôlé par un téléphone

Les composants et matériaux utilisés sont :

- 4 LEDs blanches pour la tête

- 1 LED rouge pour chaque membre

- 5 servomoteurs : 1 pour chaque bras, un pour la main droite, un pour la direction, un pour le cou

- 1 moteur continu avec une carte de contrôle DRV8833

- 1 capteur de distance ultrasonore HC SR04 fonctionnant sur 3.3V (important !)

- 1 antenne Bluetooth HC-05

- Plein de fils Dupont (mâle-mâle, femelle-mâle et femelle-femelle)

- 2 barres de 20 fiches femelles pour lesdits fils, qui alimenteront tous les composants 5V

- Des vis de montage de 2.5mm en nylon (longueurs variables)

- 1 boîtier de 4 piles AA (attention à mettre des rechargeables dedans, les non rechargeables ont une tension trop élevée)

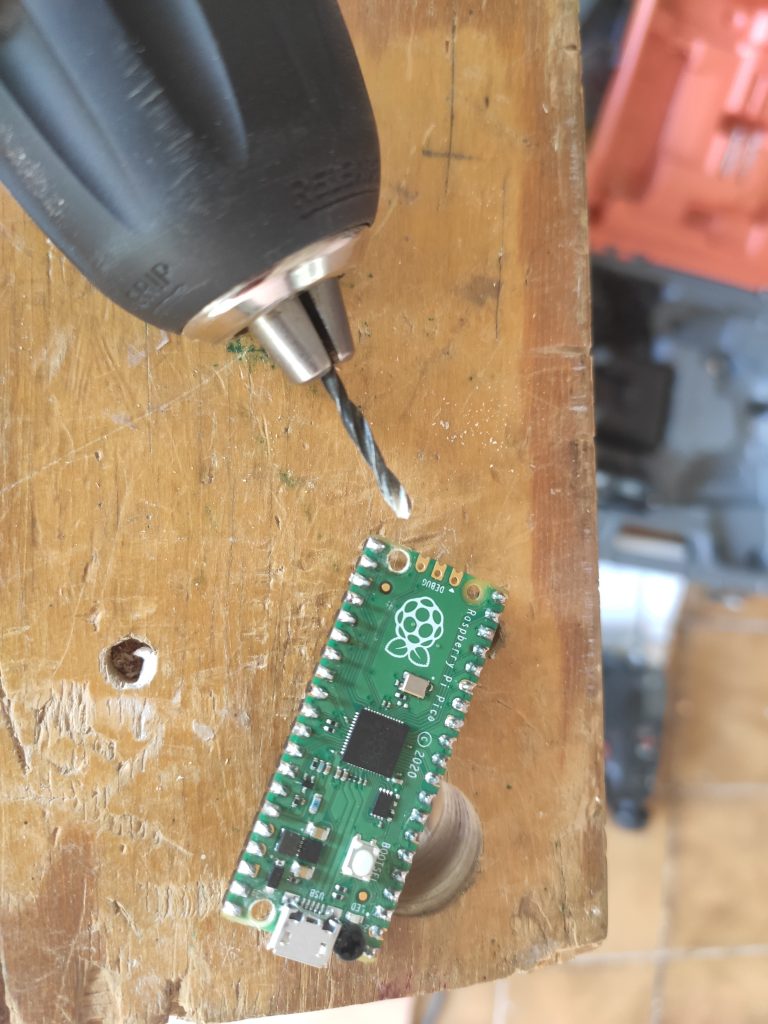

- 1 Raspberry Pi Pico pour contrôler le tout, avec adaptateurs GPIO

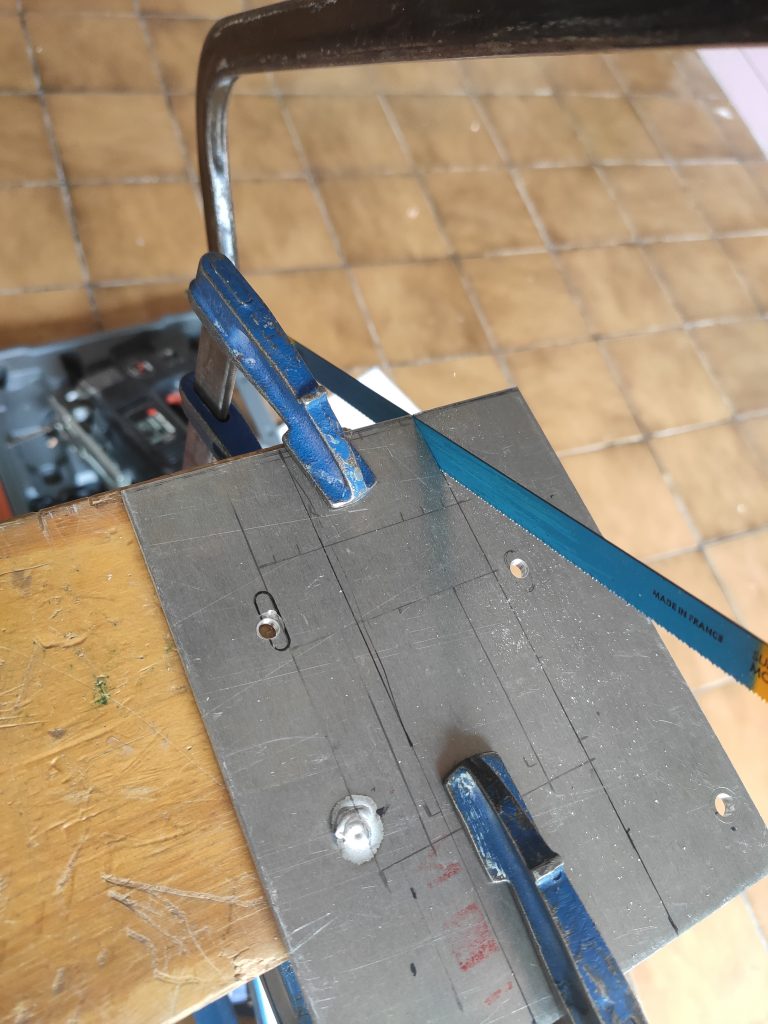

- Une plaque d’aluminium de 2mm d’épaisseur, une autre de 4mm

- Des engrenages en plastique et axes en acier 2mm, avec 4 roues

En ce qui concerne les outils :

- Fer à souder avec étain, pince coupante, pince à dénuder, scotch électrique

- Scie à métaux

- Perceuse avec forets à métaux de 1, 2, 2.5 et 5-6 mm

- Lime, papier de verre

- Taraud de 2.5mm avec foret de 2.1

- Petit tournevis cruciforme

2. Le corps

Le corps sera constitué d’une plaque d’aluminium de 4mm, au dos de laquelle seront les composants de “contrôle” : moteur, carte de contrôle du moteur, microcontrôleur, antenne Bluetooth, les deux servos ayant le rôle d'”épaules”, et le servo “cou”. Devant cette plaque sera disposé le boîtier de piles ainsi que les deux barres de fiches servant à l’alimentation de la plupart des composants (sauf les LEDs et le capteur ultrasonore, qui consomment suffisamment peu d’énergie pour être alimentés via le microcontrôleur).

Il faut également des plus petites plaques de 2mm pour maintenir les servos et boîtier à la plaque principale via des entretoises.

Les innombrables petits trous sur la plaque principale servent à fixer la grande plaque rectangulaire qui maintiendra le boîtier de piles, les deux petites plaques qui maintiendront les servos et enfin le microcontrôleur. Le grand trou servira à faire passer des fils de l’arrière de la plaque, où se trouveront beaucoup de composants, à l’avant, où se trouvent les piles.

J’ai collé l’antenne Bluetooth et la carte de contrôle du moteur sur les petites plaques, avec de la super glu et de la mousse entre l’aluminium et les composants.

3. La tête

La tête est un rectangle d’aluminium sur lequel se fixera le capteur de distance, et percé de 4 trous permettant de faire passer 4 LEDs blanches. Cette pièce fut rapide et facile à faire.

Pour fixer la tête au corps, il faut d’abord fixer la tête au servo “cou”, ce qui j’ai dans un premier temps fait avec de la super glu mais je l’ai remplacé plus tard par une fixation en aluminium, vissée, propre et solide. Il faut ensuite fixer le servo au corps, ce que j’ai fait en taraudant un pas de vis au sommet de la plaque principale, dans la tranche (d’où l’intérêt d’utiliser une plaque de 4mm d’épaisseur). Ce pas de vis accueillera une vis maintenant le servo “cou”.

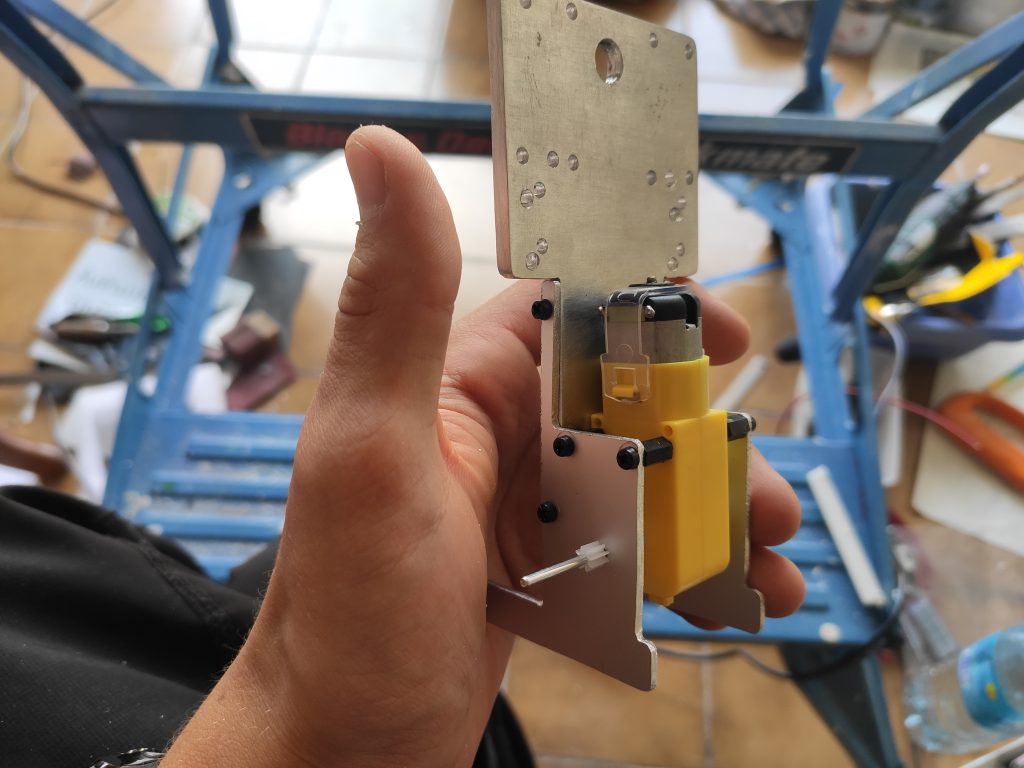

4. La partie motrice

Passons aux jambes, ou plutôt aux roues. J’ai fixé le moteur continu à la plaque principale grâce à deux plaques secondaires vissées sur la tranche de celle-ci. Une photo vaut mieux qu’une longue explication pas claire :

No responses yet